連載· 37 |《變風量空調系統》——第六章 變風量空調系統安裝與調試

2018-03-16

6. 風管強度與嚴密性試驗

變風量系統通常設計為低壓或中壓系統,風管批量制作前,對風管制作工藝進行驗證試驗時,應進行風管嚴密性和強度試驗;風管系統安裝完成后,應對安裝后的主、干風管分段進行嚴密性試驗,應包括漏光檢查和漏風量檢測。

(1)風管強度與嚴密性試驗應按風管系統的類別和材質分別制作試驗風管,均不應少于3節,并且不應小于15m2。制作好的風管應連接成管段,兩端口進行封堵密封,其中一端預留試驗接口。

(2)風管嚴密性試驗采用測試漏風量的方法,應在設計工作壓力下進行。漏風量測試可按下列要求進行:

1)風管組兩端的風管端頭應封堵嚴密,并應在一端留有兩個測量接口,分別用于連接漏風量測量裝置及管內靜壓測量儀。

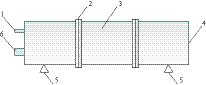

2)應將測試風管組置于測試支架上,使風管處于安裝狀態,并安裝測試儀表和漏風量測量裝置,如圖 6-11 所示。

圖 6-11 漏風量測試裝置連接示意圖

1—靜壓測管;2—法蘭連接處;3—測試風管組(按規定加 固);

4—端板;5—支架;6—漏風量測量裝置接口

3)應接通電源、起動風機,調整漏風量測試裝置節流器或變頻調速器,向測試風 管組內注入風量,緩慢升壓,使被測風管壓力示值控制在要求測試的壓力點上,并基本 保持穩定,記錄漏風量測試裝置進口流量測試管的壓力或孔板流量測試管的壓差。

4)應記錄測試數據,計算漏風量;應根據測試風管組的面積計算單位面積漏風量; 計算允許漏風量;對比允許漏風量判定是否符合要求。實測風管單位面積漏風量不大于 允許漏風量時,應判定為合格。

(3)風管的允許漏風量應符合下列規定。

矩形風管的允許漏風量可按下式計算:

低壓系統:QL ≤ 0.1056P ,

中壓系統:QM ≤ 0.0352P

式中 QL、QM——在相應設計工作壓力下,單位面積風管單位時間內的允許漏風量, m3/(h·㎡);

P——風管系統的設計工作壓力,Pa。

低壓、中壓圓形金屬風管,應為矩形風管規定值的50%。

(4)風管強度試驗宜在漏風量測試合格的基礎上,繼續升壓至設計工作壓力的1.5倍進行試驗。在試驗壓力下接縫應無開裂,彈性變形量在壓力消失后恢復原狀為合格。

7. 風管系統嚴密性試驗

風管系統嚴密性試驗應按不同壓力等級和不同材質分別進行,并應符合下列規定:

(1)低壓系統風管的嚴密性試驗,宜采用漏光法檢測。漏光檢測不合格時,應對漏 光點進行密封處理,并應做漏風量測試;漏光檢測所用電源應為安全電壓。

(2)中壓系統風管的嚴密性試驗,應在漏光檢測合格后,對系統漏風量進行測試。

(3)風管系統漏光檢測可按下列要求進行:

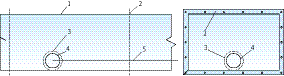

1)風管系統漏光檢測時(見圖 6-12),移動光源可置于風管內側或外側,其相對側應為暗黑環境。

2)檢測光源應沿著被檢測風管接口、接縫處作垂直或水平緩慢移動,檢查人在另 一側觀察漏光情況。

3)有光線射出,應做好記錄,并應統計漏光點。

4)應根據檢測風管的連接長度計算接口縫長度值。

5)系統風管的檢測,宜采用分段檢測,匯總分析的方法。系統風管的檢測應以總管和主干管為主。低壓系統風管每10m接縫,漏光點不大于 2處,且100m接縫平均不大于16處為合格;中壓系統風管每10m接縫,漏光點不大于1處,且100m接縫平均不大于8處為合格。

(4)風管系統漏風量測試應符合下列規定:風管分段連接完成或系統主干管應已安裝完畢;系統分段、面積測試應已完成,試驗管段分支管口及端口應已密封;應按設計要求及施工圖上該風管(段)風機的風壓,確定測試風管(段)的測試壓力。

8. 空調風管系統與設備絕熱

(1)空調風管系統與設備絕熱施工前應具備下列施工條件:

1)選用的絕熱材料與其他輔助材料應符合設計要求,粘結劑應為環保產品,施工方法已明確。

圖 6-12 風管漏光檢測示意圖

1—風管;2—法蘭;3—保護罩;4—低壓光源(> 100W);5—電源線

2)風管系統嚴密性試驗合格。

(2)空調風管系統與設備絕熱應按下列工序進行:

1)超細玻璃棉保溫。清理風管表面→粘保溫釘→保溫板下料→鋪覆保溫板→壓保溫釘蓋→切除外露多余保溫釘→保溫板拼縫采用鋁箔膠帶粘結→纏玻璃絲布→刷防火漆 兩道→制作鍍鋅鐵皮包角→綁扎打包帶。

2)橡塑海綿保溫板保溫。清理風管表面→風管表面涂刷 401 膠→保溫板下料→保溫板刷 401 膠→鋪覆橡塑海綿保溫板→保溫板壓實→采用薄壓條將橡塑海綿保溫板拼縫 粘結牢固。

(3)鍍鋅鋼板風管絕熱施工前應進行表面去油、清潔處理;冷軋板金屬風管絕熱施工前應進行表面除銹、清潔處理,并涂防腐層。

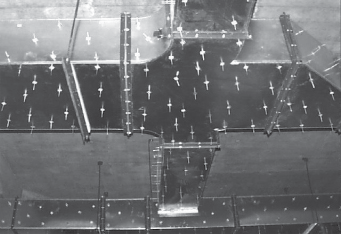

(4)保溫釘的布置如圖 6-13 所示。

圖 6-13 保溫釘的布置圖

風管絕熱層采用保溫釘固定時,應符合下列規定:

1)保溫釘與風管、部件及設備表面的 連接宜采用粘結,結合應牢固,不應脫落。

2)固定保溫釘的粘結劑宜為不燃材料,其粘結力應大于25N/cm2;

3)保溫釘粘結后應保證相應的固化時間,宜為12~24h,然后再鋪覆絕熱材料。

4)風管的圓弧轉角段或幾何形狀急劇變化部位處保溫釘的布置應適當加密。

5)風管、保溫釘布置合理、均勻,風管底每平方米不應少于 16 個,側面不應少于10 個,上面不應少于8個,首層保溫釘至風管或保溫材料邊緣的距離應小于 50mm。

(5)風管絕熱材料應按長邊加2個絕熱層厚度,短邊為凈尺寸的方法下料。絕熱材料下料的允許偏差應為 ±3mm。絕熱材料應盡量減少拼接縫,風管的底面不應有縱向拼縫,小塊絕熱材料可鋪覆在風管上平面。

(6)絕熱層施工應滿足設計要求,并應符合下列規定:

1)絕熱層與風管、部件及設備應緊密貼合,無裂縫、空隙等缺陷,且縱、橫向的接縫應錯開。絕熱層材料厚度大于 80mm 時,應采用分層施工,同層的拼縫應錯開,層間的拼縫應相壓,搭接間距不應小于 130mm。

2)閥門、三通、彎頭等宜采用絕熱板材切割預組合后,再進行施工。

3)風管部件的絕熱不應影響其操作功能。調節閥絕熱要留出調節轉軸或調節手柄的位置,并標明啟閉位置,保證操作靈活方便。風管系統上經常拆卸的法蘭、閥門、過濾器及檢測點等應采用能單獨拆卸的絕熱結構,其絕熱層的厚度不應小于風管絕熱層的厚度,與固定絕熱層結構之間的連接應密閉。

4)帶有防潮層的絕熱材料接縫處,宜用寬度不小于 50mm 的粘膠帶粘貼,不應有脹裂、褶皺和脫落現象。

5)軟接風管宜采用軟性的絕熱材料,絕熱層應留有變形伸縮的余量。

6)空調風管穿樓板和穿墻處套管的絕熱層應連續不間斷,且空隙處應用不燃材料進行密封封堵。

(7)絕熱材料粘結固定應符合下列規定:

1)粘結劑應與絕熱材料相匹配,并應符合其使用溫度的要求。

2)涂刷粘結劑前應清潔風管與設備表面,采用橫、豎兩方向的涂刷方法將粘結劑 均勻地涂在風管、部件、設備和絕熱材料的表面。

3)涂刷完畢,應根據氣溫條件按產品技術文件的要求靜放一定時間后,再進行絕 熱材料的粘結。

4)粘結宜一次到位,并加壓,粘結應牢固,不應有氣泡。

5)絕熱材料使用保溫釘固定后,表面應平整。

6)風管金屬保護殼外形應規整,板面宜有凸筋加強,邊長大于 800mm 的金屬保護 殼應采用相應的加固措施。